گالوانیزه گرم چیست؟

در این مقاله به بررسی جامع موضوع گالوانیزه گرم (Hot-dip Galvanizing) و کاربرد آن در تجهیزات نیروگاه خورشیدی میپردازیم. ابتدا به تعریف این فرآیند، مزایا، تفاوت آن با سایر روشهای پوششدهی فلزی، سپس به نقش کلیدی آن در صنعت انرژی خورشیدی، بهویژه در نیروگاههای خورشیدی فتوولتائیک (PV) اشاره خواهیم کرد.

تعریف گالوانیزه گرم

گالوانیزه گرم فرایندی است که طی آن یک فلز (معمولاً فولاد یا آهن) با غوطهور شدن در حمام مذاب روی (Zinc) پوشش داده میشود. این لایه روی بهعنوان سپری محافظ در برابر عوامل خورنده محیط عمل میکند. برخلاف رنگ یا پوششهای سطحی دیگر، گالوانیزه گرم نهتنها سطح فلز را پوشش میدهد، بلکه با آن واکنش متالورژیکی انجام داده و آلیاژی مقاوم در برابر خوردگی ایجاد میکند.

مراحل انجام گالوانیزه گرم

- تمیزکاری اولیه (چربیگیری و اسیدشویی): حذف آلودگیهای چربی، زنگزدگی یا گرد و غبار.

- شستوشو و فلاکسینگ (fluxing): برای آمادهسازی سطح جهت چسبندگی بهتر روی.

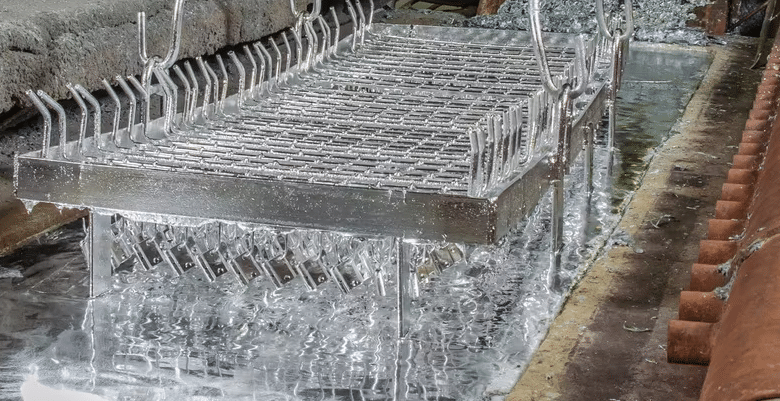

- غوطهور سازی در وان روی مذاب: دمای روی حدود 450 درجه سانتیگراد است.

- خنککاری و بررسی نهایی: قطعه پس از خارج شدن از وان سرد شده و پوشش مورد بررسی قرار میگیرد.

مزایای گالوانیزه گرم

- مقاومت بسیار بالا در برابر خوردگی

- طول عمر بالا (بالای 30 سال در شرایط جوی معمولی)

- نیاز به نگهداری و رنگآمیزی ندارد

- پوشش یکنواخت حتی در نقاط دور از دسترس

- محافظت دوگانه (فیزیکی و الکتروشیمیایی) دکل مخابراتی

- دوستی با محیطزیست بهدلیل کاهش نیاز به رنگ و حلالها

- صرفهجویی اقتصادی در بلندمدت

تفاوت گالوانیزه گرم با گالوانیزه سرد

| ویژگی | گالوانیزه گرم | گالوانیزه سرد |

|---|---|---|

| روش اعمال | غوطهور سازی در روی مذاب | اسپری یا رنگآمیزی با رنگ پایه روی |

| ضخامت پوشش | زیاد و یکنواخت | نازک و ناپایدار |

| دوام و مقاومت | بسیار بالا | متوسط |

| قیمت اولیه | بالاتر | پایینتر |

| طول عمر | 30 تا 50 سال | 2 تا 10 سال |

کاربرد گالوانیزه گرم در صنعت خورشیدی

در نیروگاههای خورشیدی، بهویژه سیستمهای فتوولتائیک زمینی (Ground-mounted PV systems)، از سازههای فولادی برای نگهداری پنلها استفاده میشود. این سازهها در برابر عوامل جوی مختلف دکل گالوانیزه برق قرار دارند و نیاز به محافظت جدی در برابر خوردگی دارند.

مهمترین کاربردهای گالوانیزه گرم در صنعت خورشیدی عبارتند از:

- پوشش سازههای نگهدارنده پنل خورشیدی

-

- مهمترین کاربرد گالوانیزه گرم در نیروگاههای خورشیدی است.

- این سازهها معمولاً از فولاد ساخته میشوند و باید در طول عمر پروژه (بیش از 25 سال) بدون خوردگی باقی بمانند.

- پوشش براکتها، پیچها و قطعات اتصال

- مقاومت اتصالات در برابر زنگزدگی برای عملکرد صحیح سازه اهمیت دارد.

- پوشش فنسها و المانهای حفاظتی اطراف نیروگاه

- پایههای در تماس با خاک

- تماس دائمی با رطوبت و نمکهای خاک، خطر خوردگی را افزایش میدهد. گالوانیزه گرم مقاومت خوبی در این شرایط دارد.

چرا گالوانیزه گرم در نیروگاه خورشیدی حیاتی است؟

1. مقاومت در شرایط آبوهوایی متنوع

نیروگاههای خورشیدی معمولاً در مناطق بیابانی یا باز با تابش شدید خورشید نصب میشوند. این مناطق مستعد:

- تغییرات دمایی شدید

- رطوبت بالا (در مناطق ساحلی)

- گردوغبار و نمک

هستند و سازهها باید مقاومت لازم را داشته باشند. گالوانیزه گرم بهترین پاسخ به این نیاز است.

2. ضمانت طولانیمدت عملکرد

پنلهای خورشیدی معمولاً 25 تا 30 سال عمر مفید دارند. اگر سازه پشتیبان زودتر دچار زنگزدگی شود، عملکرد کل سیستم به خطر میافتد. گالوانیزه گرم عمر سازه را با پنلها هماهنگ میکند.

3. کاهش هزینههای تعمیر و نگهداری

سازه گالوانیزهشده نیاز به رنگآمیزی دورهای یا تعویض ندارد، و این یعنی کاهش هزینه نگهداری در پروژههای بزرگ.

4. مقاومت بالا در برابر شرایط خورنده خاک

در بسیاری از موارد، پایههای نیروگاه درون خاک نصب میشوند. خاک میتواند بسیار خورنده باشد، بهویژه در مناطق مرطوب یا شور. لایه روی محافظ خوبی برای فلز در تماس با خاک است.

استانداردهای گالوانیزه گرم در صنعت خورشیدی

برای اطمینان از کیفیت فرآیند، گالوانیزه گرم باید طبق استانداردهای جهانی انجام شود، از جمله:

- ASTM A123 / A123M – برای پوشش قطعات فولادی

- ISO 1461 – استاندارد بینالمللی پوشش روی برای محصولات فولادی

- DIN EN ISO 14713 – راهنمای محافظت در برابر خوردگی

- ASTM A153 – برای پیچها و اتصالات

رعایت این استانداردها تضمین میکند که لایه روی بهصورت یکنواخت، به ضخامت مناسب و با کیفیت لازم ایجاد شود.

مقایسه گالوانیزه گرم با سایر روشها در نیروگاه خورشیدی

| روش محافظت | مزایا | معایب |

|---|---|---|

| گالوانیزه گرم | دوام بسیار بالا، پوشش کامل، بدون نیاز به نگهداری | هزینه اولیه بالاتر |

| رنگ اپوکسی یا صنعتی | هزینه کمتر | مقاومت پایینتر، نیاز به نگهداری مداوم |

| گالوانیزه سرد | اجرای آسان | مقاومت پایین، مناسب برای محیطهای داخلی یا کمخورنده |

| استنلس استیل | بسیار مقاوم | بسیار گران، اقتصادی نیست برای پروژههای بزرگ |

طول عمر گالوانیزه گرم در شرایط مختلف اقلیمی

| شرایط محیطی | متوسط طول عمر گالوانیزه گرم |

|---|---|

| مناطق خشک و بیابانی | 40 تا 70 سال |

| مناطق معتدل شهری | 30 تا 50 سال |

| مناطق ساحلی | 20 تا 30 سال |

| مناطق صنعتی و آلوده | 10 تا 30 سال |

در نیروگاههای خورشیدی که در مناطق خشک یا نیمهخشک ساخته میشوند، این طول عمر کاملاً متناسب با نیاز پروژه است.

بررسی اقتصادی استفاده از گالوانیزه گرم

هزینه اولیه vs هزینه کلی

اگرچه هزینه گالوانیزه گرم در ابتدا نسبت به رنگ یا روشهای سادهتر بالاتر است، اما با محاسبه هزینههای نگهداری، تعویض و توقف احتمالی سیستم، در مجموع روشی اقتصادیتر در بلندمدت محسوب میشود.

صرفهجویی در زمان نصب

گالوانیزه گرم در کارخانه انجام میشود و قطعات آماده نصب به محل پروژه فرستاده میشوند. این باعث افزایش سرعت اجرا و کاهش هزینههای نصب میگردد.

محدودیتهای گالوانیزه گرم

- ابعاد قطعه: محدود به ابعاد وان مذاب (هرچند اکثر شرکتها وانهای بزرگی دارند).

- تغییر رنگ در طول زمان: رنگ خاکستری-مات میشود ولی تاثیری بر عملکرد ندارد.

- احتمال اعوجاج قطعات نازک: در دمای بالا، فلزات نازک ممکن است دفرمه شوند.

- هزینه اولیه بالا: اما با توجه به مزایا، قابل توجیه است.

نتیجهگیری

گالوانیزه گرم یک راهحل مؤثر، اقتصادی و پایدار برای محافظت از سازههای فلزی نیروگاه خورشیدی است. با توجه به عمر طولانی، مقاومت در برابر خوردگی، و نیاز کم به نگهداری، این روش در بسیاری از پروژههای فتوولتائیک در سراسر جهان بهعنوان استاندارد پذیرفته شده است. در پروژههایی که هدف آنها بهرهوری بالا و طول عمر زیاد بدون وقفه عملکرد است، گالوانیزه گرم نقشی کلیدی در تضمین موفقیت پروژه ایفا میکند.